Les machines d'injection de cire pour bijoux, également appelées injecteurs de cire sous vide, sont les outils indispensables de la fonderie à la cire perdue. Elles produisent des modèles en cire haute fidélité qui serviront de gabarits pour les pièces moulées en métal. En combinant chaleur contrôlée, vide et pression d'air, ces machines injectent la cire fondue dans chaque interstice d'un moule en caoutchouc, produisant ainsi des modèles précis et reproductibles, prêts pour la coulée à la cire perdue. Vous trouverez ci-dessous un aperçu de leurs principes de fonctionnement, de leurs composants clés et de leurs principales utilisations en joaillerie.

Principes de fonctionnement

1. Fonte de la cire et contrôle de la température

Les machines d'injection de cire utilisent un réservoir chauffé (« pot de cire ») qui fait fondre les granulés ou billes de cire injectable. Les opérateurs règlent la température de la cire – généralement entre 60 et 82 °C (140 et 180 °F) – via un thermostat réglable pour obtenir un débit optimal sans altérer les propriétés de la cire. Une période de trempage (souvent de 30 à 60 minutes) permet au bain de cire d'atteindre uniformément la température cible avant l'injection.

2. Dégazage sous vide

Avant l'injection, la chambre du moule en caoutchouc est mise sous vide pour éliminer l'air emprisonné. Cette étape de mise sous vide (généralement de 20 à 25 secondes) évite la formation de poches d'air et garantit un remplissage en cire sans bulles, même dans les sections fines ou les contre-dépouilles profondes .

3. Injection sous pression

Une fois le moule sous vide, la machine passe en pression d'air positive (réglable de 4 à 10 psi) pour propulser la cire fondue du pot vers la cavité du moule. La conception à double buse permet de répartir uniformément la cire sur les modèles complexes, réduisant ainsi les temps de cycle et améliorant la régularité du remplissage.

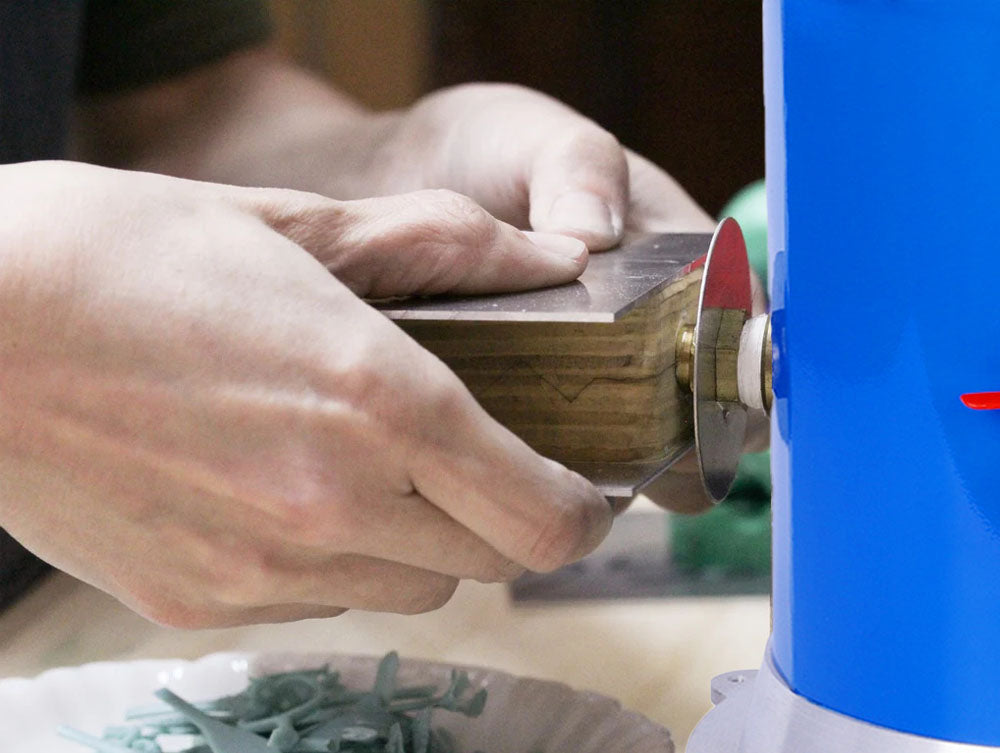

4. Refroidissement et démoulage

Après l'injection (généralement 3 à 5 secondes), le moule reste maintenu sous pression pendant une brève phase de refroidissement, permettant à la cire de se solidifier. Les opérateurs relâchent ensuite la pression, ouvrent le moule et extraient le modèle en cire, prêt pour la mise en place des tiges de coulée et le moulage.

Composants clés de la machine

| Composant | Fonction |

|---|---|

| Pot à cire et chauffe-cire | Fait fondre et maintient la cire à la température définie |

| pompe à vide | Évacue l'air de la chambre du moule |

| Régulateur de pression | Contrôle la pression d'air pour l'injection de cire |

| Buses doubles | Assure un écoulement uniforme de la cire dans des moules multi-empreintes ou complexes |

| Contrôleur de thermostat | Ajuste et affiche avec précision la température de la cire (précision de ± 0,1 °C) |

| Valve à pédale | Contrôle mains libres des cycles de vide/injection |

Principales utilisations dans la fabrication de bijoux

1. Production de modèles en cire pour la fonte à la cire perdue

L'utilisation principale consiste à créer des répliques en cire de bijoux – bagues, pendentifs, boucles d'oreilles – aux détails exceptionnels. Ces modèles sont assemblés sur des carottes et coulés dans du plâtre avant le moulage du métal.

2. Sortie à volume élevé et répétable

Les moules en caoutchouc vulcanisé produits séparément peuvent produire des centaines, voire des milliers de modèles en cire identiques, ce qui rend les machines d'injection idéales pour les petites séries et les séries de production en masse.

3. Géométrie complexe et contre-dépouilles

Le remplissage assisté par vide garantit que la cire pénètre dans les filigranes complexes, les formes creuses et les contre-dépouilles profondes que le versement manuel ne peut pas remplir de manière fiable.

4. Prototypage rapide et itération de conception

Les temps de cycle rapides (moins d'une minute par modèle) permettent aux concepteurs de tester plusieurs itérations d'un modèle avant de s'engager dans le métal, accélérant ainsi le développement du produit.

Meilleures pratiques pour des résultats optimaux

-

Réglage précis de la température : ajustez par incréments de 1 °F et laissez tremper complètement ; la surchauffe de la cire augmente le rétrécissement et la rugosité de la surface.

-

Maintenir l'intégrité du vide : inspecter régulièrement les joints et les tuyaux ; même les fuites mineures dégradent le remplissage du moule .

-

Utilisez l'agent de démoulage avec parcimonie : une légère couche de talc empêche la cire de coller sans compromettre les détails de la surface .

-

Nettoyer et rafraîchir la cire : Remplacez régulièrement la cire en vrac pour éviter toute contamination et dégradation de la qualité du motif.

-

Serrer le moule uniformément : utiliser des plaques parallèles (en aluminium ou en plexiglas) pour répartir la pression et éviter les bavures .

En maîtrisant ces principes, les bijoutiers peuvent exploiter les machines d'injection de cire pour produire efficacement des modèles de cire impeccables, débloquant ainsi des flux de travail de coulée évolutifs et de haute précision qui constituent l'épine dorsale de la fabrication de bijoux modernes.

0 commentaire