Le sablage de bijoux est une technique de finition polyvalente qui utilise des abrasifs à haute vitesse propulsés par air comprimé pour texturer, nettoyer et préparer les surfaces métalliques. En choisissant la bonne combinaison de média, de pression et d'équipement, les bijoutiers peuvent obtenir des finitions allant du mat uniforme au satin profond, éliminer les bavures de coulée, préparer les surfaces pour le placage ou la patine, et même nettoyer sélectivement les filigranes et les contre-dépouilles. Vous trouverez ci-dessous un aperçu détaillé du fonctionnement des sableuses de bijoux, des composants utilisés et de leurs principales utilisations en atelier professionnel.

Principes de fonctionnement

Composants clés

-

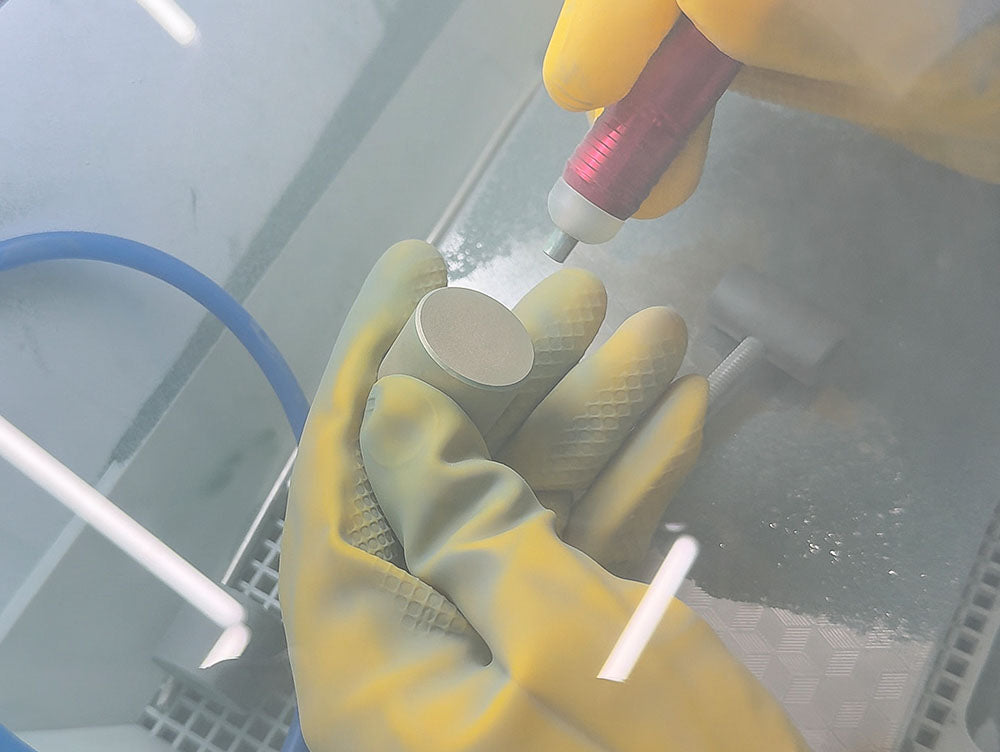

Cabine de sablage : Chambre fermée équipée d'une fenêtre, de gants en caoutchouc et d'un éclairage intérieur. Les cabines sont souvent équipées d'une buse de recyclage des particules pour séparer les particules réutilisables de la poussière.

-

Compresseur : Fournit une source d'air haute pression. Pour la joaillerie fine, on utilise généralement des compresseurs d'environ 9,5 pi³/min à 90 psi, bien que les textures plus légères puissent ne nécessiter que 40 à 60 psi.

-

Buse et pistolet : Un pistolet Venturi ou à alimentation directe convertit l'air comprimé en vide qui aspire le fluide dans le flux d'air et le projette sur la pièce. Le matériau de la buse (céramique ou carbure de tungstène) a une incidence sur sa longévité.

-

Médias abrasifs : Les médias courants sont les billes de verre (50–150 µm), l'oxyde d'aluminium (grain fin) et le carbure de silicium. Le choix du média détermine le fini : billes de verre pour un fini mat lisse, oxyde d'aluminium pour une gravure légère et grain plus grossier pour une texture plus profonde.

Mécanique de dynamitage

-

Aspiration sous vide : l'air comprimé traverse la gorge Venturi du pistolet, créant une basse pression qui aspire le fluide d'une trémie.

-

Accélération : Le fluide se mélange à l'air à grande vitesse dans la buse, accélérant vers la pièce.

-

Impact et rebond : En heurtant la surface métallique, les particules de média éliminent les couches microscopiques, produisant une texture uniforme. Le média rebondissant est récupéré au fond de l'armoire pour être recyclé.

Caractéristiques et effets des médias

-

Perles de verre (70–140 mesh) : Finition givrée douce et uniforme ; idéale pour les métaux précieux et les détails délicats .

-

Oxyde d'aluminium (grain 120–220) : Plus agressif que les billes ; élimine les résidus tenaces et crée un léger satin.

-

Carbure de silicium : Très anguleux, pour une gravure profonde ou un nettoyage d'oxydation importante ; moins courant en bijouterie en raison de son agressivité.

Principales utilisations dans la fabrication de bijoux

Texturation et finitions de surface

-

Finitions mates et satinées : En variant la taille et la pression du support, les artisans obtiennent des finitions allant du velours doux au satin profond sur les bagues, les bracelets et les pendentifs.

-

Polissage contrasté : sablez les surfaces extérieures pour un contraste mat, puis masquez et polissez les éléments intérieurs ou en relief pour des effets bicolores dynamiques.

Nettoyage et préparation

-

Élimination des bavures de coulée : nettoie efficacement les bavures des coulées à la cire perdue, y compris les filigranes intérieurs et les contre-dépouilles, souvent plus rapidement et plus uniformément que le limage manuel.

-

Préparation du placage et du revêtement : le sablage avec du corindon de 150 à 250 µm améliore l'adhérence des placages ou des revêtements polymères en créant une microrugosité.

Nettoyage et masquage sélectifs

-

Protection des pierres et des détails : appliquez de la cire d'abeille ou du ruban adhésif sur les pierres et les détails fins pour les protéger, puis sablez le métal exposé en toute sécurité.

-

Texturation localisée : masquez les zones pour obtenir une texture décorative précise sans affecter les zones polies adjacentes.

Meilleures pratiques et sécurité

Contrôle de la pression et des médias

-

Plage de pression : Commencez à basse pression (30 à 40 psi) pour les travaux délicats ; augmentez à 80 à 100 psi pour les textures plus profondes ou les métaux plus durs.

-

Recyclage des supports : utilisez une buse de recyclage intégrée pour minimiser les déchets et maintenir une taille de support constante pendant une utilisation prolongée.

Entretien des équipements

-

Entretien des buses : remplacez les embouts en céramique après une usure importante pour maintenir un jet de projection uniforme.

-

Inspection des joints et des garnitures : Vérifiez régulièrement les joints de l'armoire pour éviter les fuites de poussière et maintenir l'efficacité du vide.

Santé et sécurité

-

Protection respiratoire : Utilisez un respirateur conçu pour les particules fines ; la poussière de billes de verre, l’oxyde d’aluminium et la silice peuvent être dangereux en cas d’inhalation.

-

Protection des yeux et de la peau : Portez des lunettes/un écran de sécurité et des gants pour vous protéger des particules rebondissantes et des fluides à grande vitesse.

Conclusion

Le sablage de bijoux combine une pression d'air contrôlée et des supports soigneusement sélectionnés pour produire une large gamme de textures et de finitions de surface, des mats subtils aux effets satinés profonds. Une configuration adéquate, incluant le dimensionnement du compresseur, le choix des supports et l'entretien de l'équipement, garantit des résultats constants et de haute qualité, tout en préservant la santé de l'opérateur et l'intégrité des pièces. Qu'il s'agisse de nettoyer des pièces moulées, de préparer des surfaces pour le placage ou de créer des contrastes de texture, une station de sablage bien équipée est un atout indispensable dans tout atelier de bijouterie moderne.

0 commentaire