Schmuckschneidemaschinen umfassen eine Reihe von angetriebenen Werkzeugen – von traditionellen Sägepressen über moderne Laserschneider bis hin zu CNC-Fräsen –, die präzise und wiederholgenaue Schnitte in Metall, Stein und Verbundwerkstoffen für die Schmuckherstellung ermöglichen. Die Kernprinzipien dieser Technologien bestehen darin, elektrische oder mechanische Energie in eine kontrollierte lineare oder rotierende Bewegung umzuwandeln, ein Schneidwerkzeug (Klinge, Rad, Balken) entlang einer programmierten oder manuell geführten Bahn zu führen und Material unter sorgfältig gesteuerten Geschwindigkeiten, Vorschüben und Kühl-/Schmierbedingungen zu entfernen, um Schäden oder Hitzestau zu vermeiden. Zu den wichtigsten Maschinentypen gehören tischmontierte Juwelier-Sägepressen, Rotationskreissägen, Ultraschallschneider, Lasergravierer/-schneider und CNC-Fräsen. Jede Maschine hat ihre eigenen idealen Einsatzmöglichkeiten – sei es zum Durchstechen feiner Filigranarbeiten, zum Schneiden dichter Metalle, zum Schneiden präziser Muster in Bleche oder zum Beschneiden von Gussteilen. Die richtige Einrichtung (Klinge- oder Werkzeugauswahl, Geschwindigkeits-/Vorschubkalibrierung, Vorrichtungen und Sicherheitsmaßnahmen) ist entscheidend, um sowohl die Produktionseffizienz als auch die Qualität der fertigen Teile zu maximieren.

1. Tischmontierte Juwelier-Sägepressen

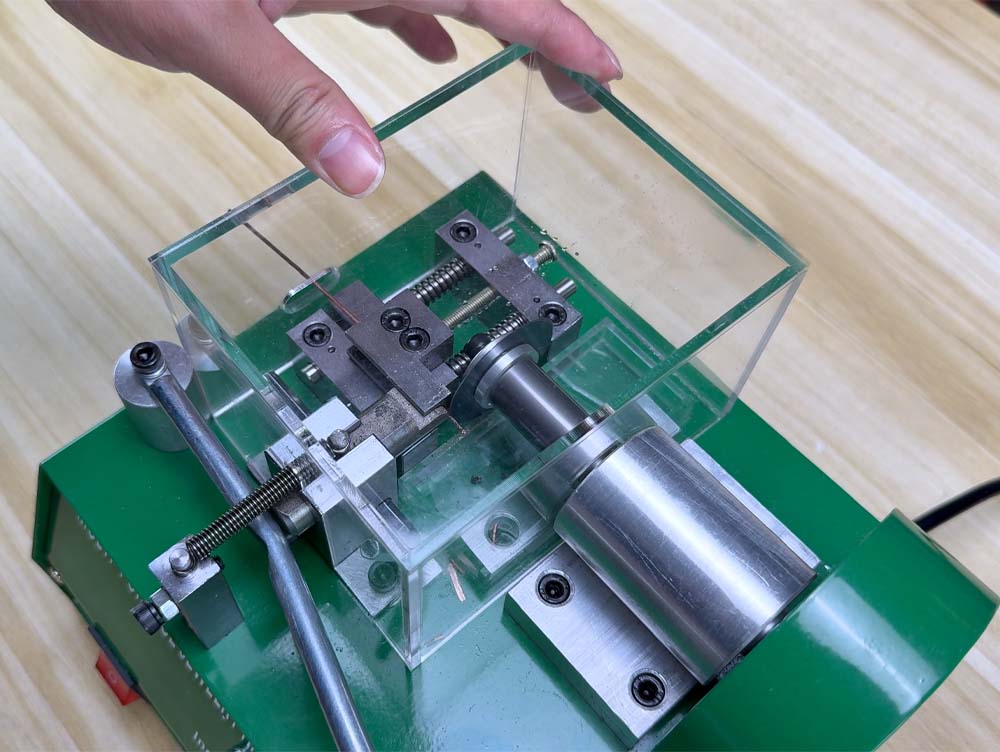

Sägepressen automatisieren die Auf- und Abbewegung einer Juweliersäge und sorgen so für einen gleichmäßigeren Vorschub und weniger Ermüdung des Bedieners. Der Motor treibt das Sägeblatt über eine Kurbel oder ein Nockengetriebe an und sorgt so für konstante Spannung und Hublänge.

-

Funktionsprinzip : Ein Elektromotor dreht eine Kurbelwelle oder Exzenterscheibe und wandelt die Drehbewegung in eine Hin- und Herbewegung um, die den Sägerahmen vertikal bewegt.

-

Häufige Verwendung : Durchstechen von Metallblechen, Schneiden komplizierter Formen und Erstellen von Innenausschnitten in Ringen oder Anhängern.

-

Hauptmerkmale : Einstellbare Hublänge, variable Geschwindigkeitsregelung (normalerweise 600–1.600 Hübe/min) und Mechanismen zum schnellen Klingenwechsel.

2. Kreissägen

Kreissägen verwenden ein kreisförmiges Sägeblatt (z. B. aus Hartmetall, diamantbeschichtet), das sich mit hoher Drehzahl dreht und so Metall, Kunststoff und sogar Stein durchschneidet.

-

Funktionsprinzip : Der Motor dreht direkt eine dünne Schleif- oder Zahnscheibe; das Material wird zum Schneiden in die rotierende Klinge eingeführt.

-

Anwendungen : Beschneiden von Gussteilen, Schneiden von Plattenmaterial und Formen von Intarsiensteinen.

-

Vorteile : Saubere Kanten, minimale Grate und Möglichkeit, unterschiedliche Scheibenmaterialien zu verwenden (Hartmetall für Metalle, Diamant für harte Steine).

3. Ultraschallschneider

Beim Ultraschallschneiden werden weiche oder spröde Materialien mit einer schnell vibrierenden Klinge geschnitten.

-

Prinzip : Ein Wandler wandelt hochfrequente elektrische Energie (oft 20–40 kHz) in mechanische Schwingungen um; die Klinge schwingt und reduziert so die Schnittkraft.

-

Verwendung : Schneiden von Gummiformen, zerbrechlichen Polymerplatten und nichtmetallischen Verbundwerkstoffen ohne Rissbildung.

-

Vorteile : Minimale Hitze, saubere Kanten an empfindlichen Materialien und reduzierte mechanische Belastung.

4. Laserschneid- und Graviermaschinen

Laserschneider fokussieren einen Hochleistungsstrahl (üblicherweise CO₂- oder Faserlaser), um Material entlang präziser Bahnen zu verdampfen oder zu schmelzen.

-

Prinzip : Ein Laserresonator erzeugt kohärentes Licht, das durch eine Optik auf eine Brennlinse geleitet wird, wodurch ein energiereicher Punkt entsteht, der Material schmilzt/verdampft.

-

Schmuckanwendungen : Schneiden dünner Metallbleche, Gravieren von Oberflächendesigns und Schneiden von Acryl oder Holz für Ausstellungsständer.

-

Wichtige Parameter : Leistung (10–100 W zum Metallschneiden vs. <30 W zum Gravieren), Impuls vs. Dauerwelle und Hilfsgas (Luft oder Stickstoff).

5. CNC-Fräs- und Routingmaschinen

CNC-Maschinen verwenden rotierende Schaftfräser, um 3D-Formen und Taschen in Metallblöcke oder Wachsmuster zu schnitzen.

-

Prinzip : Computergesteuerte Achsen bewegen eine Spindel und ein Schneidwerkzeug entlang der X-, Y- und Z-Achse gemäß einem programmierten Werkzeugpfad.

-

Verwendung : Prototypen von Wachsmodellen, Reliefschnitzereien in Metall und präzises Trimmen von Gussteilen.

-

Vorteile : Hohe Wiederholgenauigkeit, komplexe Geometrie und Integration in CAD/CAM-Workflows.

6. Wasserstrahlschneiden (Spezialität)

Obwohl sie in der Schmuckbranche weniger verbreitet sind, verwenden Mikrowasserstrahlsysteme Hochdruckwasser gemischt mit Schleifmitteln, um Metalle ohne Hitze zu schneiden.

-

Prinzip : Unter Druck stehendes Wasser (30.000–60.000 psi) wird durch eine Mischkammer mit Granat-Schleifmittel geleitet und dann durch eine feine Düse, um das Material zu erodieren.

-

Anwendungen : Schneiden von dicken Platten, Steineinlegeteilen und wärmeempfindlichen Materialien.

-

Vorteile : Keine Wärmeeinflusszone (WEZ), minimaler Werkzeugverschleiß und sehr feine Schnittbreiten (0,1–0,3 mm).

7. Diamantdrahtsägen (Makroanwendungen)

Diamantimprägnierte Drahtschleifen können für spezielle Schmuckarbeiten durch ultraharte Materialien (z. B. Keramik, Obsidian) schneiden.

-

Prinzip : Ein diamantbeschichteter Draht bewegt sich kontinuierlich um zwei Rollen und schneidet durch Abrieb.

-

Anwendungsfälle : Rohedelsteinschneiden, Schneiden großer Perlen und spezielle Materialtrennung.

-

Überlegungen : Niedrige Vorschubgeschwindigkeiten (~1–5 mm/min) und spezielle Kühlsysteme.

Best Practices für Schmuckschneidemaschinen

-

Werkzeug- und Geschwindigkeitsanpassung

-

Verwenden Sie die richtige Klinge/den richtigen Bohrer/die richtige Düse für Material und Dicke: Diamant für Steine, Hartmetall für Metalle, weiche Gummiformen nur mit Ultraschallklingen.

-

-

Sichere Befestigung

-

Spannen Sie Teile immer in Schraubstöcke oder Vorrichtungen ein, um Bewegungen zu verhindern und die Sicherheit des Bedieners zu gewährleisten.

-

-

Kühlung und Schmierung

-

Verwenden Sie Schneidflüssigkeiten, Druckluft oder Wasser, um die Hitze zu reduzieren und die Lebensdauer des Werkzeugs zu verlängern.

-

-

Wartung

-

Überprüfen Sie regelmäßig die Klingen, reinigen Sie die Düsen/Spannfutter und schmieren Sie bewegliche Teile gemäß den Richtlinien des Herstellers.

-

0 Kommentare